PX5で溶接補修やってますか?

1.特徴

プラスチック金型も減るもの、かけるもの、割れるものです。そんな時には、溶接補修しますか?

材質によっては上手くやったつもりが、翌日ヒビが入ってたり、緊急材料手配になります。

緊急手配だと、値段が跳ね上がったり、覚悟の上の注文になります。

それでしたら、溶接補修が良好なPX5がお勧めです。

溶接性の抜群の品質です。また、PX5はHRC30~33(表面保障)のプレハードン材で、全プラスチック金型用途に使用できます。

また、機械部品又はジグで、SCM440Hを調質して使用するなら、PX5に変更するのも一つの方法です。

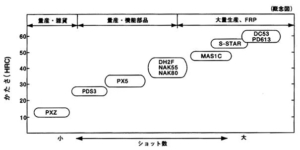

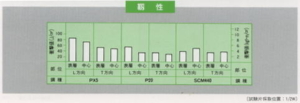

PX5のプラスチック型用鋼の位置

比較対照は、S55CとSCM440でしょうか?

2.素材形状

丸棒と平角棒が有ります。表面は黒皮です。

プレート品は大同アミスター様の特注スタープレートが有ります。

3.化学成分

化学成分非公開のため、不明です。多少、快削性向上のため、硫黄が入っているようです。

分類的には、SCM440系です。この為、S55CやSCM440と比較しているようです。

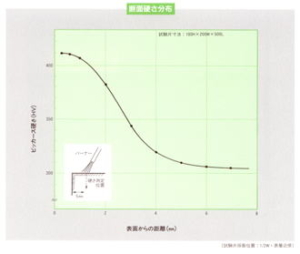

4.特徴、特性

4-1 硬度

PX5はプリハードン材と言う物で、大同特殊鋼様から出荷される段階で、HRC30~33(表面保障)の硬さです。

中心硬度は表面よりHRC1~2.5程度低くなりますが、良好なレベルになっています。

大同特殊鋼様から出荷後の、後熱処理品ではないです。

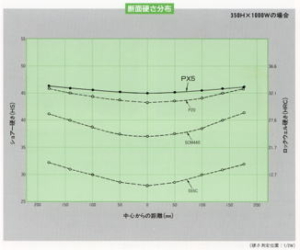

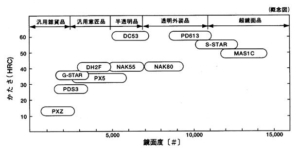

硬度(断面硬さ分布)

中心が少し凹んでいるでしょ。

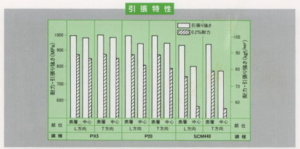

4-2 引張強さと衝撃特性(代表例)

引張特性

詳細はカタログで確認してください。

表面と中心部で硬さのバラツキが少ないと、引張強さも違いが少ないです。常識でしょうか?

衝撃特性

詳細はカタログで確認してください。

4-3 鏡面仕上性

鏡面みがき概念図

4-4 熱膨張係数(×10-6乗/℃)

| – | 30~100℃ | 30~200℃ | 30~300℃ | 30~400℃ | 30~600℃ |

| PX5 | 11.9 | 12.7 | 13.1 | 13.5 | 14.1 |

| SCM440 | 11.9 | 12.7 | 13.2 | 13.7 | 14.2 |

4-5 熱伝導率(W/m・℃)

| – | 20℃ | 100℃ | 200℃ | 300℃ | 400℃ |

| PX5 | 42.45(0.1014) | 42.36(0.1012) | 42.07(0.1005) | 39.22(0.0937) | 38.80(0.0927) |

| SCM440 | 42.28(0.1010) | 41.61(0.0994) | 42.70(0.1020) | 39.39(0.0941) | 38.00(0.0908) |

()内:cal/cm・sec・℃

4-6 比熱(J/Kg・℃)

| – | 20℃ | 100℃ | 200℃ | 300℃ | 400℃ |

| PX5 | 481.4(0.115) | 489.8(0.117) | 540.0(0.129) | 552.6(0.132) | 627.9(0.150) |

| SCM440 | 481.4(0.115) | 514.9(0.123) | 581.9(0.139) | 590.2(0.141) | 607.0(0.145) |

()内:cal/g・℃

4-7 ヤング率(MPa)

| – | 20℃ | 100℃ | 200℃ | 300℃ | 400℃ |

| PX5 | 207482(21.150) | 204048(20.800) | 198162(20.200) | 192276(19.600) | 184919(18.850) |

| SCM440 | 206991(21.100) | 203067(20.700) | 197672(20.150) | 190314(19.400) | 181976(18.550) |

()内:kgf/mm平方

5. フレームハード(ふち焼)

詳細はカタログで確認してください。

かど(エッジ)部分の局部的フレームハードニングで、硬さが1.3倍になります。

6. 溶接補修

(この項は「新プラスチック型用鋼PX5 PART1(カタログNo.SC9102(NA) 02.03.1,0(NA))」そのまま掲載します。)

6-1.金型洗浄

●油脂、ゴミ、サビなどの金型表面に付着している汚濁物を、完全に除去することが必要です。

⇒ブローホールの防止、異物混入の防止などを目的とします。

6-2.開先加工

●割れ、亀裂部を完全に除去します。

●鋭角部、スリット部などは、溶接作業のやり易い形状にします。

●開先加工部は鋭角にならぬよう、最低3R以上の角慶をつけて下さい。

⇒溶接後の割れ、歪防止を目的としますら

6-3.検査

●割れ、亀裂などの残存欠陥の有・無をチェック下さい。〔カラーチェック)

●溶接作業上の不部合(鋭角部、凹部など)をチェック下さい。

●再度、油脂など付着物の有・無をチェック下さい。

⇒補修対象金型が万全であることを確認下さい。

6-4.溶接作業

(1)溶接法、溶接機

●補修溶接部の欠陥を極カ抑える意昧から、TlCによる溶接を利用下さい。この場合、直流正極性で作業を行います。

●TlG溶接機は、クレータフィラを備えた(クレータ割れ防止効果)直流溶接機を使用下さい。

(2)溶接棒

●補修後の鏡面仕上りムラ対策、シボムラの防止、溶着金属からの割れ防止のため、専用溶接棒PX5-Wを推奨します。

●溶接棒は油脂などの汚れがなく、乾燥状態にあるものを使用下さい。

(3)溶接条件

●TlGによる溶接条件は、下表を標準として下さい。

| 電極直径(㎜) | 溶接棒直径(㎜) | 溶接電流(A)※ | アルゴン流量(11㎜而) | ノズル孔径(㎜) |

| 1 | 1 | 15~80 | 4~8 | 8 |

| 1.6 | 1.6 | 70~150 | 6~9 | 8~10 |

| 2.4 | 2.4 | 100~250 | 7~10 | 8~10 |

| 3.2 | 3.2 | 250~400 | 10~15 | 8~10 |

※直流正極性

(4)溶接施工の主な留意点

●予熱なしのため、予熱ありの場合より高めの電流に設定して下さい。

●始端部は十分に溶融プールを形成させてから運棒を開始して下さい。

なお運棒時はウィービングを行うことを推奨します。

●終端部ではクレータ処理(溶加材の充填等)を十分に行って下さい。

●ビードを継なぐ場合、あるいは重ねる場合は先ビードの端部を確実に溶融状態にしてから、溶加材を挿入し、運棒を開始して下さい。

なおスラグ巻込み防止のためスラグは除去して下さい。

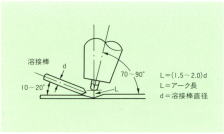

●トーチ、溶接棒の位置

トーチ、溶接棒の位置関係は、下図を参照下さい。

●電極の管理

電極に溶融金属などが付着した場合には、研磨をするか取換えて下さい。

●溶接の順序

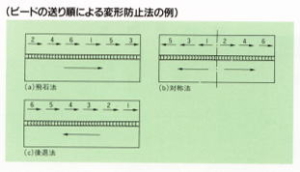

広い面積の溶接や長い部分の溶接では、できるだけ溶接熱を分散させ発生応力を均一化させる、溶接順序の工夫が必要です。

(a)飛石法(b)対称法

(C)後退法

●作業場の風の影響

トーチ・ノズルからのシールドガス流速は0.5-2mlsec程度ですから、わずかの風にもシ→レド効果に悪影響を与えます。

風よけの囲いなども考慮下さい。

⇒ブローホールなとの欠陥防止を目的とします。

(5)検査

●外観上判然とした欠陥(割れ、亀裂、ブローホール、欠肉〕の確認を行って下さい。

⇒中間時点での品質確認を目的とします。

(6)加工

●重加工、重研削は金型表面での加工応力の発生、硬化などの悪影響を与えますので避けて下さい。

⇒研削割れ、歪防止などに必要です。

(7)検査3

●微小な割れ・亀裂やピンホールをカラーチェックにより検査下さい。

⇒補修金型の最終品質保証を実施下さい。

溶接作業方法は理解できないので、そのまま掲載しました。「新プラスチック型用鋼PX5 PART2(カタログNo.SC9204 00.10.1,0(SIS))」では、より詳しく溶接の説明があります。

7.代引とクレジットで販売しています

8.過去の見積回答

通常納期:入金確認後、4-5日程度(土、日、祭日抜き)で発送します。

PX5用溶接棒 直径1.2mm×1m=150本入り1箱、所々サビ付き

値段:28000円/1箱

梱包料:1000円

送料:1350円(前払い時)

送り先:名古屋市